Nakládání s čistírenským kalem jako s odpadem se s ohledem na obsah těžkých kovů, xenobiotik, mikropolutantů, mikroplastů a dalších nebezpečných látek stává jedním z hlavních témat v Evropské unii (EU), ale také v České republice (ČR). Přepokládaná změna legislativy v ČR spojená se zákazem skládkování neupravených odpadů a s omezením přímé aplikace do zemědělské půdy nutí vlastníky a provozovatele čistíren odpadních vod hledat technicky a ekonomicky akceptovatelná řešení pro nakládání s čistírenským kalem. Článek popisuje možnosti sušení čistírenského kalu za účelem snížení redukce hmotnosti, zlepšení podmínek pro uchovávání a nakládání s kalem a v neposlední řadě k předpřípravě pro materiálovou transformaci odpadu v souladu s principy Oběhového hospodářství (v EU označované jako Cirkulární ekonomika) do výsledného produktu prostřednictvím: torefakce, spalování, zplyňování nebo pyrolýzy.

Jakub Raček, Boris Doskočil, Jan Ševčík, Tomáš Chorazy, Petr Hlavínek

Úvod

Problematika řešení kalového hospodářství čistíren odpadních vod je dlouhodobě naléhavé a vysoce aktuální téma v Evropské Unii (EU), ale také v České republice (ČR). V roce 2014 bylo v EU vyprodukováno 8,7 mil. tun sušiny čistírenského kalu, což odpovídá 17 kg sušiny čistírenského kalu na obyvatele [1]. V EU bylo 58 % kalu zpětně využito, z toho 45 % bylo využito v zemědělství a 13 % jiným způsobem. Podle údajů Českého statistického úřadu (ČSÚ) bylo v roce 2017 v ČR vyprodukováno 0,18 mil. tun sušeného kalu, což odpovídá 16,8 kg sušiny kalu na jednoho obyvatele [2].

Dle údajů ČSÚ bylo v roce 2017 odstraněno skládkováním 6,6 % čistírenského kalu, přímo aplikováno v zemědělství 42,4 % a kompostováno 34,2 %. Tedy celkem 83,2 %. Jen 14,1 % bylo využito jiným způsobem.

O způsobech nakládání s čistírenskými kaly jsou v současné chvíli vedeny intenzivní debaty. Zásadní je stará směrnice rady 86/278/EHS [3] z roku 1986 o využívání čistírenských kalů v zemědělství, k níž se v roce 1991 připojila ještě směrnice 91/271/EHS [4] doplňující směrnici o odpadech z roku 1975 zaměřenou na širší spektrum odpadů nejen na čistírenské kaly. Již dlouho je navrhována revize výše uvedené výchozí kalové směrnice 86/278/EHS [3] a za jediný potenciální pokrok lze v tomto směru považovat Návrh nařízení Evropského parlamentu a Rady EU, kterým se stanovují pravidla zpřístupňování hnojivých výrobků s označením CE, jehož cílem je upravit stávající podmínky pro získání tohoto označení a taktéž je rozšířit o možnost využití surovin získaných z organických, nebo druhotných surovin v souladu s politikou oběhového hospodářství „Circular Economy Strategy“ (Cirkulární ekonomika) [5].

Jedním z hlavních limitujících kritérií použití čistírenského kalu do zemědělství je obsah těžkých kovů a v blízké budoucnosti se bude jednat o xenobiotika, mikropolutanty a mikroplasty. V ČR problematiku kalů upravuje nová vyhláška 437/2016 Sb. [6] o použití upravených čistírenských kalů na zemědělské půdě, která je platná od 1. 1. 2017 [7] a s ohledem na změnu legislativy spočívající v zákazu skládkování neupravených odpadů a omezené aplikaci v zemědělství je potřeba se připravit na nové technologické směry pro materiálovou transformaci čistírenského kalu.

Materiálová transformace odpadu do podoby suroviny, tedy produktu k dalšímu využití s aplikací v zemědělství nebo energetickému využití bude prováděna prostřednictvím technologií, jako jsou: torefakce, spalování, zplyňování nebo pyrolýza čistírenského kalu. Čas ukáže, která z těchto technologií bude v ČR více akceptovatelná z pohledu legislativy, ekonomiky a veřejnosti. Proto, za účelem snížení redukce hmotnosti, zlepšení podmínek pro uchovávání a nakládání s kalem, a hlavně k předpřípravě čistírenského kalu pro materiálovou transformaci odpadu prostřednictvím výše uvedených technologií se jeví sušení čistírenských kalů jako vhodné řešení.

Sušení čistírenských kalů

Sušení čistírenského kalu pro materiálovou transformaci se jeví z pohledu energetického využití nebo požadavků jiných technologií jako nevyhnutelný krok jejich „předúpravy“. Procesy torefakce, spalování, zplyňování nebo pyrolýzy je vhodné kombinovat se sušením kalů u velkých a středně velkých čistíren odpadních vod (ČOV). Výsledné produkty by mohly být energeticky využity přímo na dané ČOV např. pro předehřev vyhnívacích nádrží, případně se spolupodílet na sušení kalu.

Sušící proces má vliv na následné energetické využití sušeného kalu nejen s ohledem to, že je požadován určitý podíl sušiny (často je navazujícími technologiemi požadován obsah 90% sušiny v čistírenském kalu), aby následné procesy nebyly energeticky ztrátové. Parametry sušícího procesu hrají podstatnou roli, asi nejvýznamnější je sušící teplota. Příliš vysoká sušící teplota totiž může sušený kal zbavit více těkavých látek než nízkoteplotní sušení. Tyto těkavé látky jsou cennými složkami především pro následnou pyrolýzu a jsou zdrojem pro tvorbu pyrolýzního oleje. Nízkoteplotní sušení daleko méně vytváří výbušné prostředí, a jelikož často návrh sušící teploty odpovídá možnostem stávajícího zdroje tepla, přichází na čistírnách odpadních vod v úvahu především teplo z chladícího okruhu kogenerační jednotky. Mimo jiné z tohoto důvodu značný podíl pásových sušáren kalu suší teplotou cca 75 – 90 °C [8][9].

Existuje poměrně velká řada různých sušících zařízení, pouze několik z nich je ale běžně užíváno pro sušení čistírenských kalů. Liší se především způsobem, jakým se dodává energie potřebná k sušení a způsobem transportu materiálu sušárnou. Některé z používaných sušáren jsou rozděleny a popsány níže dle příslušných kategorií [10]:

- kontaktní sušárny (kondukční);

- konvekční sušárny;

- solární sušárny.

U kontaktní sušárny, označované také jako kondukční sušárny [10], je tepelná energie přenášena na kal vnitřním povrchem strojního zařízení. Naproti tomu u konvekční sušárny je teplo přenášeno plynným médiem (obvykle teplý vzduch) v přímém kontaktu s čistírenským kalem. U solárních sušáren je přestup tepelné energie zprostředkován třemi způsoby, které je možné kombinovat: solární, kontaktní a konvekční přestup energie.

Nejčastěji používané jsou fluidní (konvekční sušárna) a pásové sušárny (konvekční sušárna). Dobře pracující sušárna zvládne odpařit 1 tunu vody z kalu spotřebováním 930 kWh tepelné energie a dokáže pracovat až 8 000 provozních hodin za rok. Uvedené spotřeby tepelné energie dosahují hlavně sušárny využívající kondenzaci, díky níž je možné až 90 % používaného vzduchu recyklovat [11]. Solární sušárny jsou ve střední Evropě vnímány skepticky z pohledu nedostatečné intenzity slunečního záření. Přesto je např. v Německu a Polsku řada solárních sušáren provozována [8].

Kontaktní sušárny

Teplonosným médiem u kontaktní sušárny je obvykle horký olej, nebo pára. Médium je přiváděno ke kalu nepřímo prostřednictvím kontaktních ploch. Principem kontaktního sušení je tedy prostý přestup tepelné energie, jako v tepelném výměníku. Sušárny využívající principu kontaktního sušení jsou především: diskové, tenkovrstvé. V případě využití dodatečných zdrojů tepelné energie částečně i solární, jež jsou popsány v samostatné kapitole.

Disková sušárna

Nespornou konstrukční výhodou diskových sušáren je jejich prostorová nenáročnost. Teplo do vysoušeného materiálu přestupuje z rotujících disků, které díky rotaci posouvají kal a zároveň jej provzdušňují. Jako prevence proti zapékání kalových nánosů na povrchu disků má sloužit systém lopatek a stěrek. Podobně jako i některé jiné jsou tyto sušárny ohroženy účinky adhezní (lepivé) fáze. Z toho důvodu je přimícháván již usušený kal k odvodněnému na vstupu do zařízení [12].

Tenkovrstvá (lopatková) sušárna

Principem tenkovrstvého způsobu sušení je roztírání dávek vstupujícího kalu po vnitřním povrchu pláště vyhřívaného válce sušičky. Kal je roztírán speciálními lopatkami, které „namáznou“ na válec tenkou vrstvu kalu, do které z něho poté přestupuje tepelná energie. Bezproblémový provoz těchto typů sušáren je ohrožen zvýšeným opotřebením lopatek [9]. Například totiž firma Andritz dodává tuto sušárnu vyhřívanou olejem i v samotných hřídelích s lopatkami a je možné ji aplikovat pro mnoho účelů. Jejich model GMF Gouda je totiž mimo jiné určen i pro sušení podobných médií v potravinářském průmyslu, jak už může napovídat název produktu. Tenkovrstvá a lopatková sušárna mohou být také uvažovány jako dvě zvláštní koncepce. Závazná kategorizace sušáren čistírenských kalů pravděpodobně neexistuje, takže je tato problematika také částečně otázkou úhlu pohledu.

Konvenční sušárny

Mezi konvekční sušící systémy patří snad nejvíce sušáren použitelných pro sušení čistírenských kalů. Principem konvekčního sušení je přímé vystavení čistírenského kalu proudu horkého vzduchu. V případě užití pro čistírenské účely jsou nejpoužívanějšími typy těchto sušáren: fluidní, rotační bubnová a pásová sušárna. Dalšími používanými pak jsou sušárny pneumatické, skříňové, tunelové, turbínové, rozprašovací apod., které však v oboru kalového hospodářství ČOV rozšířeny nejsou [9].

Fluidní sušárna

Nízkoteplotní fluidní sušárna pracuje s teplotou 85 °C, kde voda se odpařuje v podtlaku, což brání úniku škodlivin z cirkulačního plynu. Tato teplota je dostatečně vzdálená od rozsahu teplot, které jsou při sušení nebezpečné z důvodu možného samovznícení, tj. 130 až 150 °C. Taková procesní teplota pak nevyžaduje mnoho chladící energie pro ochlazení kalu a kondenzaci brýdových pár. Fluidní sušárna je plněna odvodněným čistírenským kalem (se sušinou obvykle 30 %) a pomocí této sušárny je její obsah navýšen až na 92 % [10]. Negativním účinkům adhezní neboli lepivé fáze projevujícím se okolo 60 % sušiny je možné zabraňovat podobně jako u jiných systémů zpětným přimícháváním vysušeného produktu na vstup před sušárnu do odvodněného kalu [12]. Energie pro sušení je využita z dostupných zdrojů, např. ze spalování bioplynu získaného při anaerobní stabilizaci kalu [11].

Bubnová sušárna

Rotační bubnová sušárna je kontinuálně pracující zařízení, jehož hlavní část je otáčející se válec umístěný v mírném sklonu směrem k výhozu. Obvyklý průměr válce je 2 až 3 metry. Rotující buben podporují vodící kladky a pohání ozubené kolo. Sušený čistírenský kal bubnem postupuje a přesypává se, přičemž přichází do kontaktu se sušícím vzduchem a na konci bubnu vypadává z výsypky vysušený kal. Existují různé typy bubnových vestaveb s různě velkým styčným povrchem kalu a bubnu. Sušicí plyn proudí protiproudně a je tvořen spalinami vzniklými ve spalovací komoře před vstupem do sušárny. Vystupující vlhké spaliny je nutno zbavit stržených jemných částic, například v cyklónu nebo rukávovém filtru [10].

Pásová sušárna

Pásová sušárna je vyhřívána například pomocí energie z kogeneračních jednotek, nebo z jiného lokálně dostupného a ekonomicky přijatelného zdroje. Pásové sušárny jsou často označovány jako nízkoteplotní. Provozem správně navrhnuté nízkoteplotní sušárny nevzniká výbušné prostředí, což je jednou z jejich hlavních výhod. Pásová sušárna na výstupu může dávat dezinfikovaný kal granulovité struktury ve formě nudlí, díky čemuž je další nakládání s vysušeným produktem snadné, bezpečné a v souladu s evropskými a mezinárodními standardy. Pásová sušárna využívá sušení prouděním vzduchu skrz kal rozmístěný po prodyšném sušícím pásu. Odvodněný kal je ve formě kalových nudlí s velkým kontaktním povrchem rozprostírán po pásu sušárny. V případě kvalitně navržené pásové sušárny nedochází k tvorbě prachu a tím i nebezpečného výbušného prostředí. V řadě takových zařízení kal přepadá z jednoho pásu na druhý, čímž se zároveň obrací. Kal je v sušící zóně vysušen na přesně uřčený obsah sušiny obvykle dle požadavku v rozmezí 60–95 %. Vzorový příklad pásové sušárny je zobrazen v Obr. 1.

Vzduch často směšován s recirkulačním okruhem ve výměníku a zahříván na potřebnou sušící teplotu (nejčastěji 55–145 °C) a poté nuceně protahován přes pásy s kalem pomocí sacích ventilátorů, které je jsou často umístěny nad pásem. Vzduch je použitím zvlhčen a ochlazen a na závěr je nejlépe ještě před vypuštěním a před dvoustupňovým systémem čištění ochlazen v tepelném výměníku. Ten z něj odebere zbývající tepelnou energii a zároveň v něm dojde ke kondenzaci a odvodu vlhkosti ze systému.

Nepostradatelnou součástí pásové sušárny je pračka vypouštěného vzduchu. Použitý vzduch je prán dvoustupňovým systémem (kyselinový a alkalický / alkalicko-oxidační + filtr). Alternativně může být zapáchající použitý vzduch použit pro hoření v peci pro spalování vysušeného kalu, čímž je omezen provoz pračky vzduchu. Každá sušárna má tedy svůj vlastní specifický soubor návrhových parametrů. Lze i tak říci, že např. doba zdržení kalu v zařízení se pohybuje řádově v hodinách [11].

![Obr. 1 Nízkoteplotní pásová sušárna [11] Obr. 1 Nízkoteplotní pásová sušárna [11]](/images/racek_04-02.PNG)

Solární sušárny

Z historického hlediska je solární sušení asi nejstarším konceptem. Energeticky tak byl již využíván např. vysušený trus užitkových zvířat apod. V našich lokalitách řada odborníků pamatuje využívání kalových polí, ale moderní solární sušárny pracují jinak a jsou v našem středoevropském regionu přijímány s určitou skepsí, protože z různých stran zaznívají pochybnosti nad účinností těchto systémů kvůli nedostatečné intenzitě slunečního záření. Solární sušárny jsou sice v porovnání s ostatními prostorově náročnější, je ale nutné zmínit podstatnou výhodu, že solární energie není zpoplatněna.

Solární sušárny často kombinují 2 až 3 druhy přestupu tepla: přestup zářením, konvekční přestup a přestup kontaktní [10]. Kontaktní přestup přitom bývá využíván v případě aplikace přídavného ohřevu dna skleníku, kde může být tepelná energie získána např. z odpadní vody přes tepelné čerpadlo, viz obrázek Obr. 2 [11]. Solární sušárna by tak z teoretického hlediska by mohla být zařazena taktéž mezi konvekční sušárny, neboť je zde kal sušen v podstatě také kontaktem s proudem horkého vzduchu, který je na něj hnán pomocí ventilátorů [8].

![Obr. 2 Solární sušárna kombinovaná s výměníkem tepla z odpadní vody [11] Obr. 2 Solární sušárna kombinovaná s výměníkem tepla z odpadní vody [11]](/images/racek_04-03.PNG)

Z konstrukčního hlediska je sušárna velkým skleníkem, kde dochází k sušení odparem. V něm se v podélném směru pohybuje po kolejnicích speciální příčné rotační obracecí zařízení, které kal obrací, a přitom současně rozprostírá a transportuje po perforované podkladní desce (v případě přídavného ohřevu) od vstupu k výhozu. Jednotlivé druhy solárních sušáren se často liší způsobem obracení a transportu kalu. Někteří výrobci nabízejí obracení např. pomocí robotického vozíku, jiní dodávají příčný rotační obraceč. Celé zařízení je obvykle vybaveno soustavou ventilátorů a ventilačních klapek, které zajišťují optimální proudění vzduchu v prostoru skleníku tak, aby bylo dosaženo efektivního sušení. V případě, že to umožňují lokální sezónní podmínky, je velmi vhodné v průběhu roku kombinovat dostupné zdroje tepelné energie a využít je jako dodatečné pro ohřev podloží kalu. Výchozím produktem dobré solární sušárny je kalový granulát, který je optimálně suchý, takže může být bezzápachový, ale při tom neprašný [8].

Sušený čistírenský kal

Sušený čistírenský kal odpovídá z pohledu chemického složení heterogenitě vstupního odvodněného kalu. Jeho fyzikální vlastnosti jsou ve značné míře ovlivněny zvolenou technologií sušení kalu. Výstupní sušený čistírenský kal se odlišuje především svými granulometrickými vlastnostmi, což je znázorněno na fotografiích Obr. 3, Obr. 4 a Obr. 5. Z fotografií je zřejmý rozdíl ve tvaru, který je nerovnoměrně hrudkovitý až prachovitý u kontaktní lopatkové sušárny nebo u solární sušárny a nudlovitý u pásové nízkoteplotní sušárny.

![Obr. 5. Sušený čistírenský kal ze solární sušárny [11] Obr. 5. Sušený čistírenský kal ze solární sušárny [11]](/images/racek_04-06.jpg)

Pro snížení podílu prachovitého stavu sušeného kalu je možné zařadit jako další proces peletizaci do podoby obvykle 6 až 8 mm pelet, viz Obr. 6 kde je zobrazen peletizovaný sušený čistírenský kal z lopatkové kontaktní sušárny s aditivem reprezentující dřevěné piliny do výsledné pelety s průměrem 6 mm. Výhodou peletizace je kromě bezpečnější méně prašné manipulace s kalem také možnost přidání aditiv v podobě organické hmoty nebo katalyzátoru, např. pro proces pyrolýzy [13].

Konvenční fluidní i pásová sušárna čistírenského kalu poskytují relativně sjednocenou velikost granulí s následnými vlastnostmi:

- sušina nejčastěji cca 85 – 95 %;

- prachovitý až hrubozrnný granulát nebo bez prachovitých částí;

- sypná hmotnost 400 – 900 kg∙m-3 v závislosti na tvaru částic sušeného kalu [10].

Návrh sušárny čistírenského kalu

Pro návrh sušárny čistírenského kalu je jedním z nejdůležitějších faktorů při volbě optimální sušárny energetická efektivita sušení. Užívané sušárny kalů mají většinou spotřebu tepelné energie od 850 do cca 1100 kWh (průměr okolo 930 kWh) na tunu vody odpařené [8]. Uvedené rozmezí orientačně odpovídá následující kalkulaci:

| Odpaření 1 t H2O za normálního tlaku | 627 | kWh∙t-1 |

| Ohřev vody v kalu z 20° na 100 °C | 93 | kWh∙t-1 |

| Ohřev tuhých složek kalu na 100 °C | 14 | kWh∙t-1 |

| Tepelné ztráty | > 100 | kWh∙t-1 |

| Suma tepelné en. potřebné pro odpaření 1 t H2O | 834 | kWh∙t-1 |

Výše uvedená vypočítaná hodnota 834 kWh∙t-1 odpařené vody odpovídá hodnotě 850 kWh∙t-1 (případně minimálně 800 kWh∙t-1 [14]) kterou udávají někteří výrobci sušáren za optimálních podmínek jako nejnižší dosažitelnou s jejich zařízením. Tepelné ztráty ovlivňují výpočet spotřeby tepelné energie, které mohou u některých zařízení být v poměru 20 % ztráty povrchem a 80 % vzhledem k přeměně energie. Ztráty lze eliminovat zejména vhodnou recirkulací vzduchu a zatěsněním tělesa sušárny. Ta však díky ventilátorům může spotřebovat značné množství energie ve výši 40 – 120 kWh∙t-1 H2O.

Požadavky jednotlivých druhů sušáren na tepelnou energii:

| Pásové | 800–1100 | kWh∙t-1 H2O |

| Diskové | 855–955 | kWh∙t-1 H2O |

| Lopatkové | 800–885 | kWh∙t-1 H2O |

| Tenkovrstvé | 800–900 | kWh∙t-1 H2O |

| Přímé bubnové | 900–1100 | kWh∙t-1 H2O |

| Kombinované | 950–1050 | kWh∙t-1 H2O |

| Fluidní | cca 1000 | kWh∙t-1 H2O |

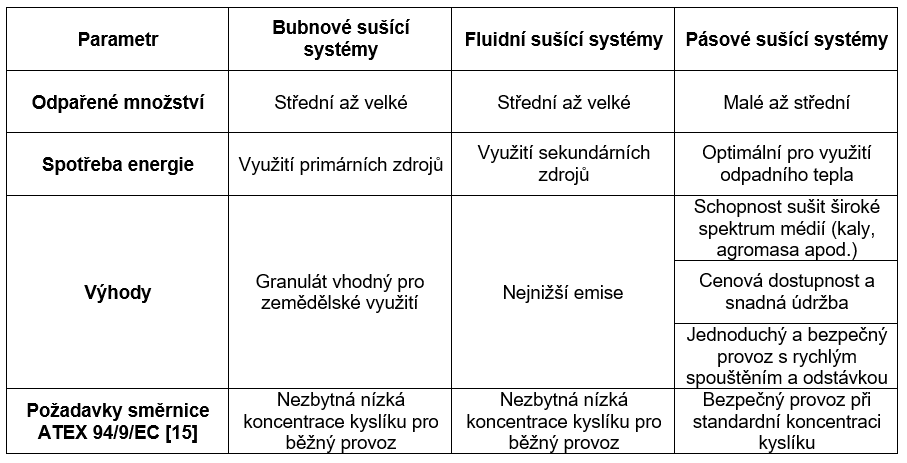

Nejen spotřeba energií a jiné s financemi související náklady hrají svou roli při výběru vhodné sušárny čistírenského kalu. Mezi významné parametry, které je potřeba uvažovat při návrhu sušárny v souladu s údaji uvedenými v tabulce Tab. 2 jsou: systém čištění použitého vzduchu, bezpečnost z pohledu nebezpečí výbuchu, spolehlivost a ověřenost sušícího systému, provozní doba, stabilní parametry výstupního kalu, know-how dodavatele a množství jeho referencí. Např. pásové sušení by se mohlo do budoucna zdát být univerzálním řešením. Jedná se o jednoduchý a poměrně lehký stroj při srovnání s některými sušárnami, které mohou při stejné kapacitě působit dojmem instalace těžkého průmyslu.

Za pozornost však stojí v mnoha případech také solární sušárny. V případě, že je pro jejich instalaci dostatek nezastíněného půdorysného prostoru, mohou v řadě případů díky energetické nenáročnosti konkurenční řešení snadno vyřadit ze hry. Z některých hledisek je solární sušárny obtížné objektivně porovnat s ostatními typy. To platí i proto, že na rozdíl od nich jsou u solárních sušáren velice podstatné klimatické podmínky místa jejich instalace.

Závěr

Připravovaná legislativa má dopad na vlastníky a provozovatele ČOV, kteří se musí připravit na technicky a ekonomicky přijatelné řešení kalové koncovky pro svou spádovou oblast. Z výše uvedeného je zřejmá potřeba pro daný konkrétní případ provést technicko-ekonomickou studii kalového hospodářství, která po technické a ekonomické stránce porovná návrh centralizovaného a decentralizovaného sušení čistírenských kalů s porovnáním kontaktní, konvenční a solární sušárny. Tato studie by měla být doplněna o variantní posouzení konečné technologie pro materiálovou transformaci odpadu do podoby suroviny, tedy produktu k dalšímu využití s aplikací v zemědělství nebo energetickému využití bude prováděna prostřednictvím technologií, jako jsou: torefakce, spalování, zplyňování nebo pyrolýza čistírenského kalu. Čas ukáže, která z těchto technologií bude více akceptovatelná pro podmínky ČR.

Literatura

- European Commission, Ninth Report on the implementation status and the programmes for implementation (as required by Article 17) of Council Directive 91/271/EEC concerning urban waste water treatment, Brussels (2017)

- Český statistický úřad, Vodovody, kanalizace a vodní toky - 2017, 1.4. Kaly, Praha, dostupné z: https://www.czso.cz/csu/czso/vodovody-kanalizace-a-vodni-toky-2017 (2018)

- 86/278/EHS. Směrnice rady: o ochraně životního prostředí a zejména půdy při používání kalů z čistíren odpadních vod v zemědělství.

- 91/271/EHS. Směrnice Rady: o čištění městských odpadních vod. 1991.

- Šumná J., Kohút M. a K. Kozáková K. Trendy nakladania s kalmi z čištěnia komunálných odpadových vod. In: Konferencia Odpadové vody 2016. Slovensko, Štrbské pleso, 2016. ISBN 978-80-89882-00-7.

- Vyhláška 437/2016 Sb.: o podmínkách použití upravených kalů na zemědělské půdě a změně vyhlášky č. 383/2001 Sb. , o podrobnostech nakládání s odpady a změně vyhlášky č. 341/2008 Sb. , o podrobnostech nakládání s biologicky rozložitelnými odpady a o změně vyhlášky č. 294/2005 Sb. , o podmínkách ukládání odpadů na skládky a jejich využívání na povrchu terénu a změně vyhlášky č. 383/2001 Sb. , o podrobnostech nakládání s odpady (vyhláška o podrobnostech nakládání s biologicky rozložitelnými odpady). In: 2016.

- Změny v legislativě životního prostředí 2016/2017 a provozovatelé vodovodů, kanalizací a čistíren odpadních vod, Rudolf E., Hradec králové, Sborník přednášek ze semináře „Nové metody a postupy při provozování čistíren odpadních vod“, Moravská Třebová 2017.

- Ševčík J. Solární vs. pásové sušení čistírenských kalů, Sborník přednášek konference Městské vody 2016, Velké Bílovice

- Ševčík J. Solární nebo pásové sušení čistírenských kalů – optimální řešení pro kalovou koncovku, HUBER CS, spol. s.r.o. Cihlářská 19, 602 00 Brno, Sborník přednášek Konference odpadové vody, Štrbské pleso 2012

- Hartig K. Problematika kalového hospodářství – sušení kalů, Sweco Hydroprojekt a.s., Táborská 31, Praha, časopis Vodní hospodářství 04/2017

- Sušení čistírenských kalů. HUBER Technology: Waste water solutions [online]. Berching, DE. Dostupné z: http://www.hubercs.cz/cz/produkty/zpracovani-kalu/suseni

- Hartig K., Kutil J. Optimální volba kalové koncovky a výhody nízkoteplotního sušení. In: Voda-forum [online]. Praha, s. 36 [cit. 2017-12-05]. Dostupné z: http://www.voda-forum.cz/prezentace/zakaznici/vodaforum/dokumenty/pdf/f71_30-18-hartig.pdf

- Raček J., Ševčík J., Chorazy T., Hlavínek P., Kučerík J. Zpracování čistírenských kalů prostřednictvím mikrovlnné pyrolýzy. Vodní hospodářství, 2018, roč. 68., č. 1, s. 16-20. ISSN: 1211-0760.

- Ševčík J., Doskočil B., Velkokapacitní aplikace sušení čistírenských kalů, Sborník Konference Kaly a odpady 2018, Hotel Myslivna, Brno, červen 2018, ISBN 978-80-263-1408-0

- Směrnice 94/9/ES Evropského parlamentu a Rady ze dne 23.3.1994 o sbližování právních předpisů členských států týkajících se zařízení a ochranných systémů určených k použití v prostředí s nebezpečím výbuchu. 29 stran. 1994.

Poděkování

Článek byl vytvořen v rámci řešení projektu č. LO1408 "AdMaS UP - Pokročilé stavební materiály, konstrukce a technologie" podporovaného Ministerstvem školství, mládeže a tělovýchovy v rámci účelové podpory programu „Národní program udržitelnosti I"." Tento článek je výsledkem spolupráce s HUBER SK, spol. s.r.o. a HUBER CS, spol. s.r.o.

Autoři

Boris Doskočil, HUBER SK, spol. s.r.o., Na Zábave 5, Bánská Bystrica 974 01 Slovenská republika

Ing. Jan Ševčík, HUBER CS, spol. s.r.o., Cihlářská 19, 602 00 Brno, Česká republika

Ing. Tomáš Chorazy, Ph.D., Centrum AdMaS, Fakulta stavební, Vysoké učení technické v Brně, Purkyňova 651/139, 612 00 Brno, Česká republika

prof. Ing. Petr Hlavínek, CSc., Centrum AdMaS, Fakulta stavební, Vysoké učení technické v Brně, Purkyňova 651/139, 612 00 Brno, Česká republika

Recenze

Článek byl recenzován. Recenze jsou uloženy v redakci.

Bibliografiická citace

Raček, J., Doskočil, B., Ševčík, J., Chorazy, T., Hlavínek, P. Sušení čistírenského kalu pro podmínky České republiky. Vodovod.info - vodárenský informační portál[online]. 14.8.2018, 08/2018, [cit. 2018-08-14]. Dostupný z WWW: http://vodovod.info. ISSN 1804-7157.

English Summary

The disposal of sewage sludge is one of the main topic in the European Union (EU), also in the Czech Republic (ČR) with regard to the content of heavy metals, xenobiotics, micropollutants, microplastics and other hazardous substances. The expected change in legislation in the ČR, coupled with the prohibition of landfilling of untreated waste and the limitation of direct application to agricultural land, forces owners and operators of waste water treatment plants to seek technically and economically acceptable solutions for the treatment of sewage sludge. The paper describes the possibilities of dried sludge in order to reduce weight, improve the conditions for storage and management of dried sludge and pretreatment for the material transformation of waste in accordance with the principles of Circulation Economy in the EU called Circular Economy by means of: torrefaction, combustion, gasification or pyrolysis.